Kan gjutgods av magnesiumlegeringar vara populära inom lättviktsfordon?

2019-09-28

Magnesiumlegering gjutnings vara populär inom fordonsindustrin

| Bilens lätta vikt är att "smala ner" bilen, och på grundval av att säkerställa stabil och förbättrad prestanda, energibesparande design av olika komponenter och kontinuerlig optimering av modellen. Experimentet visar att om hela fordonets vikt minskas med 10% kan bränsleeffektiviteten ökas med 6% ~ 8%; bilens vikt minskas med 1%, bränsleförbrukningen kan minskas med 0.7%; för varje 100 kg av bilens hela vikt kan bränsleförbrukningen per 100 kilometer minskas med 0.3 ~ 0.6. Stiga. |

Lättviktstrend av bilar

Professor Ouyang Ming vid Tsinghua-universitetet har på uppdrag av rådgivande kommittén för energisparande och strategi för utveckling av nya energifordon publicerat innehållet i färdplanen för energibesparande och nyenergifordon. De lätta teknikutvecklingsidéerna som föreslås i färdplanen implementeras huvudsakligen i tre steg. Gå ner i vikt år för år.

Den första fasen är från 2016 till 2020, och uppnår en minskning av fordonsvikten med 10 % jämfört med 2015. Fokus på utvecklingen av ultrahöghållfast stål och avancerad höghållfast stålteknologi, inklusive utveckling av materialprestanda, lättviktsdesignmetoder, formning teknik, svetsprocess och testutvärderingsmetoder, för att uppnå höghållfast stål i fordonstillämpningar, andelen mer än 50%, aluminiumlegering Forskning om plåt stämpling teknik och praktik i kroppen, studera kopplingstekniken för olika material.

Den andra fasen är från 2021 till 2025, och uppnår en 20% minskning av fordonsvikten jämfört med 2015. Med tredje generationens fordonsstål och aluminiumlegeringsteknik som huvudlinje, realiserar den blandningen av olika material som stål och aluminium, och den breda tillämpningen av aluminiumkroppen för att realisera massproduktion och industriell tillämpning av aluminiumlegeringsdelar och aluminiumlegeringsdelar. Öka utvecklingen av produktionsteknik för magnesiumlegering och kolfiberkompositdelar, öka applikationsförhållandet för magnesiumlegering och kolfiberdelar, och aluminiumvolymen för cyklar når 350 kg.

Den tredje fasen är från 2026 till 2030, vilket uppnår en minskning av fordonsvikten med 35 % jämfört med 2015. Fokusera på utvecklingen av magnesiumlegering och kolfiberkompositteknologi, lösa problemet med återvinning av magnesiumlegering och kompositmaterial, förverkliga den breda- varierande tillämpning av kolfiber kompositmaterial blanda kropp och kolfiber delar, och bryta igenom komplex del bildar teknik och heterogena delar anslutningsteknik. Magnesiumlegeringen för cyklar når 45 kg, och användningen av kolfiber står för 5 % av fordonets vikt.

Enligt statistik, 2016, var mängden cykelmagnesiumlegering som producerades i Kina endast 7.3 kg, vilket fortfarande är långt ifrån målet på 45 kg för cykelmagnesiumlegering år 2030. Magnesiumlegering har en bred marknad för lättviktsapplikationer i framtiden och har obegränsad potential.

Magnesiumlegering egenskaper och fördelar

Låg densitet

Densiteten hos pressgjuten magnesiumlegering är endast 2/3 av aluminiumlegering, 1/4 av stål, specifik hållfasthet och specifik styvhet är bättre än stål och aluminiumlegering, mycket högre än teknisk plast, så pressgjuten magnesiumlegering är en utmärkt i många Ett lätt konstruktionsmaterial som kan konkurrera med ovanstående material inom användningsområdet.

Bra vibrationsabsorption

Det är fördelaktigt för vibrationsreducering och brusreducering. Till exempel, vid en spänningsnivå på 35 MPa är dämpningskoefficienten för magnesiumlegeringen AZ91D 25 % och den för aluminiumlegeringen A380 endast 1 %. Vid 100 MP spänningsnivåer är magnesiumlegeringarna AZ91D, AM60 och AS41 53 %, 72 % respektive 70 %, och aluminiumlegeringen A380 är endast 4 %.

Hög dimensionell stabilitet

Den dimensionella instabiliteten hos pressgjutgods av magnesiumlegering på grund av förändringar i omgivningstemperatur och tid reduceras.

Hög värmeledningsförmåga

Värmeledningsförmågan för magnesiumlegering (60-70W/m-1 K-1) är näst efter aluminiumlegering (cirka 100-70W m-1 K-1), så den termiska diffusiviteten är god.

Icke-magnetisk, kan användas för elektromagnetisk skärmning.

Bra slitstyrka

Magnesiumlegering har också en bra dämpningskoefficient. Dämpningskapaciteten är större än för aluminiumlegering och gjutjärn. Den kan användas för bostäder för att minska buller. Den kan användas för säten och hjul för att minska vibrationer och förbättra bilens säkerhet och komfort. Magnesiumlegering är lätt i vikt, stark i stötdämpningsförmåga, bra i gjutningsprestanda, hög i automatisk produktionskapacitet och livslängd och formstabil. Som det lättaste tekniska materialet är magnesiumlegering inte bara det mest lämpliga materialet för gjutning av bildelar, utan också det mest effektiva billjuset. Kvantifiera material.

Status för pressgjutningsindustrin i magnesiumlegering

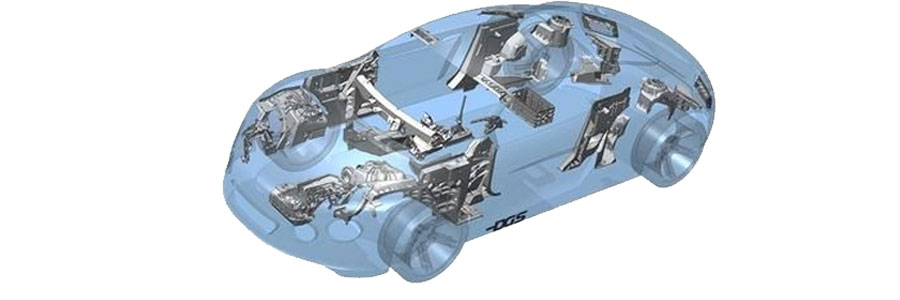

Den lätta utvecklingen av bilar har ökat efterfrågan på lätta legeringsgjutgods som magnesium och aluminium. Sedan 1990 har magnesium för bilar växt med en genomsnittlig årlig tillväxttakt på 20 %. Magnesiumlegeringar har blivit ett viktigt område i utvecklingen av fordonsmaterialteknologi. Pressgjutna magnesiumlegeringsmaterial är särskilt lämpliga för återvinningsekonomi, energibesparing, låga koldioxidutsläpp och ren produktionskrav på grund av deras återvinningsbarhet och låga spånfria process. De är dominerande i utvecklingen av bilar till lätta. Stora tillverkare av bildelar tog aktivt tillfället i akt att utvecklas och investerade i produktion och utveckling av gjutgods av magnesiumlegering för fordon. Enligt data från "China Magnesium Alloy Automotive Die Casting Industry Analysis Report" nådde Kinas efterfrågan från industrin för pressgjutning av magnesiumlegering för fordon 2015 149,000 23.12 ton, en ökning med 30%. För närvarande arbetar inhemska och utländska bilföretag med kaross (cirka 18 %), motor (cirka 15 %), transmissionssystem (cirka 16 %), gångsystem (cirka 10 %) och hjul (cirka 5 %). XNUMX%) Magnesiumlegering av stål eller aluminiumdelar.

Med tanke på användningen av cykelmagnesiumlegeringar producerade i Kina kommer marknadskapaciteten för Kinas gjutningsindustri av magnesiumlegering att nå 229,000 2017 ton 660,000, och marknadskapaciteten kommer att nå 2022 23.5 ton år XNUMX, med en genomsnittlig årlig sammansatt tillväxttakt på XNUMX %.

Den globala användningen av magnesium för cyklar är låg, och efterfrågan på expansion av magnesiumlegeringar för bilar är stark. Lättviktsmaterial som höghållfast stål, aluminiumlegering och teknisk plast har använts i stor utsträckning i olika aspekter av bil- och bildelartillverkning. Magnesiumlegeringar har inte blivit allmänt marknadsförda och använts av olika skäl. Magnesiumlegeringar används främst i instrumentpaneler. Fäste, rattfäste, motorhuv, ratt, sätesfäste, innerdörrpanel, transmissionshus, etc. För närvarande använder varje bil i Nordamerika 3.8 kg magnesiumlegering, 9.3 kg i Japan och 14 kg magnesiumlegering för varje bil på den europeiska PASSAT och Audi A4, medan den genomsnittliga förbrukningen av kinesiska bilar bara är 1.5 kg per fordon.

Användning av magnesiumlegering i lättviktsbilar

pressgjutningsdelar av magnesiumlegering

Bilens inre strukturÄven om magnesiumlegeringar har dålig korrosionsbeständighet, är korrosionsskydd inte ett viktigt övervägande för bilkonstruktioner. Därför har magnesiumlegeringar använts i stor utsträckning i bilinredningskonstruktioner, särskilt i instrumentpaneler och styrkonstruktioner. Det rapporteras att den första instrumentpanelstolpen i magnesiumlegering pressgjutades av General Motors 1961, vilket sparade 4 kg material jämfört med samma delar som tillverkades av pressgjutning av zinklegering. Under det senaste decenniet eller så har användningen av formgjutningsinstrument i magnesiumlegering gjort stora framsteg.

Appliceringen av magnesiumlegering i sätet började i Tyskland på 1990-talet, främst i SL Roadster med en trepunktsbälteskonstruktion gjord av magnesiumpressgjutning. I likhet med appliceringen av magnesiumlegering på instrumentpanelen har designen och tillverkningen av säten av magnesiumlegering under de senaste åren genomgått en betydande förbättringsprocess. Sitsstrukturen med magnesiumlegering kan nu vara så tunn som 2 mm, vilket kraftigt minskar vikten. Även om andra material som höghållfast stål, aluminium och kompositmaterial också används, förutspår experter att magnesiumlegeringar kommer att bli ett viktigt material för lätta och kostnadseffektiva bilsäteskomponenter i framtiden.

Auto Body

Magnesiumlegeringar är begränsade i karosstillämpningar, men de används också i OEM-tillverkare. När General Motors introducerade C-5 Corvette 1997, använde den en heltäckande magnesiumlegering pressgjuten takram. Dessutom användes magnesiumlegering också i det infällbara hardtop cabriolettaket och toppramen på Cadillac XLR Convertible. Ford F Lastbilen och SUV -150 använder också belagda magnesiumgjutgods som kylflänsfäste. I Europa har Volkswagen och Mercedes-Benz tagit ledningen när det gäller tillämpningen av tunnväggiga gjutgods av magnesiumlegeringar i karosspaneler.

Chassi

För närvarande har gjutna eller smidda magnesiumlegeringsfälgar använts i många dyra racingbilar eller högpresterande sportbilar. De relativt höga kostnaderna och potentiella korrosionsproblemen hos magnesiumlegeringsfälgar förhindrar emellertid att de används i fordon med hög volymproduktion.

I framtiden kommer tillverkningen av lätta, billiga magnesiumlegeringar chassikomponenter, såsom nav, motorupphängningar och styrarmar, att förlita sig starkt på magnesiumlegeringsprocessen, och har utvecklats på aluminiumlegeringsfälgar och chassikomponenter. Gjutprocessen kan framgångsrikt tillämpas på magnesiumlegeringar efter modifiering. Dessutom kommer utvecklingen av billiga, korrosionsbeständiga skikt och nya magnesiumlegeringar med utmattning och hög slaghållfasthet att påskynda användningen av magnesiumlegeringar på chassit.

drivlina

De flesta av drivlinans gjutgods, såsom motorblocket, cylinderhuvudet, transmissionskåpan, oljetråget, etc., är gjorda av aluminiumlegering. För närvarande har pickupbilar och stadsjeepar tillverkade i Nordamerika varit växellådor i magnesiumlegering, och Volkswagen och Audis manuella växellådor i magnesiumlegering serietillverkas också i Europa och Kina.

För närvarande har effektiva framsteg gjorts genom dynamometertester på magnesiumförbättrade motorprototyper, vilket innebär att fler magnesiumlegeringar kommer att användas i kraftsystem i framtiden.

Huvudutmaningar i främjandet och tillämpningen av magnesiumlegeringar

Dålig korrosionsbeständighet, höga kostnader och hög skrothastighet är populära barriärer mot magnesiumlegeringar.

Magnesiumlegeringar har inte problemen med höga kostnader för pressgjutning, hög skrothastighet och dolda faror med säker produktion. Du Fangci, rådgivare till China Association of Automobile Manufacturers, sa att magnesium är ett mycket aktivt ämne och att dess korrosionsbeständighet är mycket dålig. Kinas tekniska förmåga i korrosionsbeständigheten hos magnesiumlegeringsdelar är sämre. Dessutom är magnesium benäget för förbränning och explosion under bearbetning, och det finns problem med säkerhetsproduktionen. Produktionsplatser kräver strikt ledning för att säkerställa säker produktion.

Med den accelererande urbaniseringen blir energin alltmer knapphändig, miljöföroreningarna blir mer och mer allvarliga och energibesparing och utsläppsminskning har blivit viktiga händelser som rör samhällsekonomin och människors försörjning. Både traditionella bilar och nya energifordon ägnar stor uppmärksamhet åt karossens lätta design för att uppnå energibesparing och miljöskydd.

Magnesiumlegeringar för bilar blomstrar, och pressgjutningsprocessen av magnesiumlegering blir mer och mer mogen, och applikationsområdet utökas. Storskaliga gjutna bildelar av magnesiumlegering kommer att främja processen för lättviktning av bilar.

Länk till denna artikel: Kan gjutgods av magnesiumlegeringar vara populära inom lättviktsfordon?

Reprint Statement: Om det inte finns några speciella instruktioner är alla artiklar på denna webbplats original. Ange källan för omtryck: https: //www.cncmachiningptj.com/,tack!

Våra tjänster

- 5 Axelbearbetning

- Cnc fräsning

- Cnc vändning

- Bearbetningsindustrin

- Bearbetningsprocess

- Ytbehandling

- Metallbearbetning

- Plastbearbetning

- Pulvermetallurgi mögel

- Matrisgjutning

- Reservdelsgalleri

Fallstudier

- Auto metalldelar

- Maskindelar

- LED Kylfläns

- Byggnadsdelar

- Mobila delar

- Medicinska delar

- Elektroniska delar

- Skräddarsydd bearbetning

- cykeldelar

Materiallista

- Aluminiumbearbetning

- Titanbearbetning

- Bearbetning i rostfritt stål

- Kopparbearbetning

- Mässing

- Superlegering bearbetning

- Titta på bearbetning

- UHMW -bearbetning

- Unilate Bearbetning

- PA6 -bearbetning

- PPS -bearbetning

- Teflonbearbetning

- Inconel-bearbetning

- Verktygsstålbearbetning

- Mer material

Reservdelsgalleri