Kort beskrivning av kolfiber 3D-tryckteknik och dess tillämpning inom delarindustrin

2019-09-14

Kort beskrivning av 3D-utskrift av kolfiber

| 3D-tryckt kolfiber är den näst mest eftertraktade tillverkningstekniken för tillsatser efter metall. På grund av de unika egenskaperna hos kolfiber, såsom: lätt, hög hållfasthet, hög elektrisk ledningsförmåga, hög korrosionsbeständighet har delar tillverkade med 3D-utskriftsteknik ofta hög precision och hög prestanda. |

3D-teknik för kolfiber

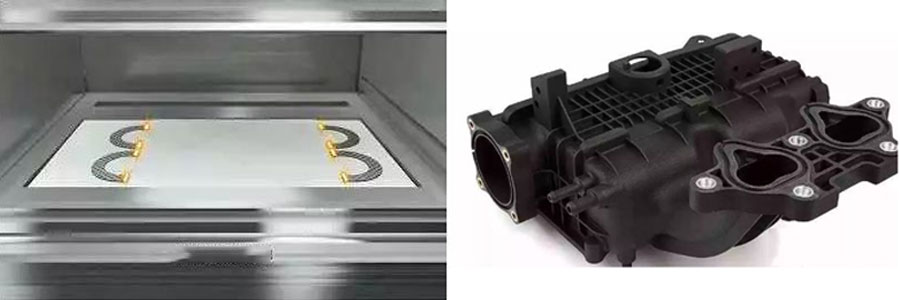

▶ LasersintringsteknikMaterialegenskaper: Kortfiberförstärkt nylon, PEEK, TPU och andra pulvermaterial

Processegenskaper: Blanda kortslutna kolfiber och nylonmaterial i en viss proportion, och realisera integrerad gjutning genom lasersintring.

Lasersintrad kolfiber bil insugningsgrenrör funktion prototyp

▶ Smältteknik med flera strålar

Materialegenskaper: Kortfiberförstärkt nylon, PEEK, TPU och andra pulvermaterial

Processegenskaper: Genom uppvärmningen av lampröret samlar delens tvärsnitt tillräckligt med värme för att realisera smältbildning under lösningsmedlets verkan.

MJF-teknik som skriver ut fiberförstärkta delar

▶ FDM-teknikMaterialegenskaper: långfiberförstärkt PLA, nylon, PEEK och andra trådmaterial

Processegenskaper: Den långa fibern fylls i konventionell tråd med FDM-teknik för att förbättra effekten.

FDM-tryckt kolfiberförstärkt PEEK-vinge

Metod för kolfiberutskrift

▶ Hackad kolfiberfylld termoplast.Kortfilter med kolfiberfyllda termoplaster är tryckta på en standard FFF (FDM) skrivare bestående av termoplast (PLA, ABS eller nylon) förstärkt med små hackade trådar, dvs kolfibrer. Å andra sidan är kontinuerlig kolfibertillverkning en unik tryckprocess som placerar kontinuerliga kolfiberbuntar i vanliga FFF (FDM) termoplastiska substrat.

Kortfilter med kolfiber och kontinuerliga fibrer tillverkas med kolfiber, men skillnaden mellan dem är enorm. Att förstå hur varje metod fungerar och dess perfekta tillämpning hjälper dig att fatta välgrundade beslut om vad du ska göra inom tillsatstillverkning.

3D-tryckt kolfiber tillverkad av hackad kolfiberfylld termoplast

Hackade kolfibrer är väsentligen förstärkande material för standardtermoplaster. Det gör det möjligt för företag att skriva ut material som i allmänhet är mindre kraftfulla vid högre intensitetsnivåer. Materialet blandas sedan med en termoplast och den resulterande blandningen strängsprutas i en spole för en smältfilamenttillverkningsteknik (FFF).

För kompositer som använder FFF-metoden är materialet en blandning av hackade fibrer (vanligtvis kolfibrer) och konventionella termoplaster (såsom nylon, ABS eller polymjölksyra). Även om FFF-processen förblir densamma ökar hackade fibrer modellens styrka och styvhet och förbättrar dimensionstabilitet, ytfinish och precision.

Denna metod är inte alltid felfri. Vissa hackade fiberarmerade filament betonar styrka genom att justera övermättnaden av materialet med fibrer. Detta kan påverka arbetsstyckets totala kvalitet negativt, vilket minskar ytkvaliteten och delens noggrannhet. Prototyper och slutanvändningsdelar kan tillverkas av hackad kolfiber eftersom den ger den styrka och utseende som krävs för intern testning eller komponenter som är riktade mot kunder.

3D-utskrift av kolfiber förbättras med kontinuerliga fibrer

Kontinuerligt kolfiberförstärkta material.

Kontinuerlig kolfiber är den verkliga fördelen. Detta är en kostnadseffektiv lösning för att ersätta traditionella metalldelar med 3D-tryckta kompositdelar eftersom den uppnår liknande hållfasthet med endast en bråkdel av vikten. Den kan användas för att lägga in material i termoplaster med användning av kontinuerlig filamenttillverkningsteknik (CFF). En skrivare som använder denna metod lägger kontinuerliga höghållfasta fibrer (t.ex. kolfiber, glasfiber eller Kevlar) genom ett andra tryckmunstycke i en FFF-extruderad termoplast under utskrift. Förstärkande fibrer utgör "ryggraden" i den tryckta delen, vilket ger en hård, stark och hållbar effekt.

Kontinuerlig kolfiber ökar inte bara styrkan utan ger också användarna selektiv förstärkning i områden där högre hållbarhet krävs. På grund av FFF-karaktären hos kärnprocessen kan du välja att bygga lager för lager.

I varje lager finns två förbättringsmetoder: koncentrisk förstärkning och isotrop förstärkning. Koncentrisk fyllning förstärker de yttre gränserna för varje lager (internt och externt) och sträcker sig in i delen med ett användardefinierat antal cykler. Den isotropa fyllningen bildar en enriktad kompositförstärkning på varje lager och kolfibervävningen kan simuleras genom att ändra förstärkningsriktningen på skiktet. Dessa förbättrade strategier gör det möjligt för flyg-, fordons- och tillverkningsindustrin att integrera kompositmaterial i sina arbetsflöden på nya sätt. Tryckta delar kan användas som verktyg och fixturer (som alla kräver kontinuerlig kolfiber för att effektivt simulera metallegenskaper.), såsom verktyg i änden av armen, mjuk gom och CMM fixturer.

Tillämpning av kolfibermaterial i komponentindustrin

Nylon 12CF-material, ett nytt 3D-tryckt kolfibermaterial som innehåller upp till 35% kolfiber, är därför utmärkt i egenskaper som en slutlig draghållfasthet på 76 MPa och en dragmodul på 7529 MPa. Med en böjhållfasthet på 142 MPa räcker det att ersätta metaller i många applikationer, tillräckligt för att ersätta metaller i många applikationer, vilket gör den idealisk för fordons-, flyg- och andra industrier. Denna kolfiberförstärkta termoplast används för att producera prototyper med hög prestanda som tål den stränga testningen av produktionsdelar under konstruktionsverifiering för att möta de krävande kraven i produktionsmiljön och kan användas för fixturtillverkning på produktionslinjen.

OXFAB-material är mycket resistenta mot kemikalier och värme, vilket är avgörande för högpresterande flygindustrin och industriella komponenter. Omfattande mekaniska testdata visar att OXFAB kan användas för kompletta, färdiga delar för 3D-utskrift. OPM genomför viktiga utvecklingsavtal med kunder inom flyg- och industrisektorn för 3D-tryckta delar för kommersiella och militära flygplan, rymd- och industriapplikationer, vilket kan minska vikt och kostnad avsevärt.

Idag har fältet för tillsatstillverkning exploderat och vissa skrivare har möjlighet att skriva ut på kolfiber. Om 3D-tryckindustrin vill få mer marknadsandelar på tillverkningsmarknaden på 100 miljarder dollar, måste 3D-tryckteknik utövas i både processteknik och material. De olika fördelarna med kolfiber återspeglar möjligheten att detta mål blir verklighet. För att vara säker, för att konkurrera med traditionell tillverkning, är kompositmaterial säkert en av drivkrafterna bakom att 3D-utskrift blir vanlig teknik.

Länk till denna artikel: Kort beskrivning av kolfiber 3D-tryckteknik och dess tillämpning inom delarindustrin

Reprint Statement: Om det inte finns några speciella instruktioner är alla artiklar på denna webbplats original. Ange källan för omtryck: https: //www.cncmachiningptj.com/,tack!

Våra tjänster

- 5 Axelbearbetning

- Cnc fräsning

- Cnc vändning

- Bearbetningsindustrin

- Bearbetningsprocess

- Ytbehandling

- Metallbearbetning

- Plastbearbetning

- Pulvermetallurgi mögel

- Matrisgjutning

- Reservdelsgalleri

Fallstudier

- Auto metalldelar

- Maskindelar

- LED Kylfläns

- Byggnadsdelar

- Mobila delar

- Medicinska delar

- Elektroniska delar

- Skräddarsydd bearbetning

- cykeldelar

Materiallista

- Aluminiumbearbetning

- Titanbearbetning

- Bearbetning i rostfritt stål

- Kopparbearbetning

- Mässing

- Superlegering bearbetning

- Titta på bearbetning

- UHMW -bearbetning

- Unilate Bearbetning

- PA6 -bearbetning

- PPS -bearbetning

- Teflonbearbetning

- Inconel-bearbetning

- Verktygsstålbearbetning

- Mer material

Reservdelsgalleri