Utvecklingen och trenden av vakuuminduktionssmältningsteknik

Med den snabba utvecklingen av modern industriell teknik blir människors krav på användningen av mekaniska delar högre och högre, och den mer stränga användningsmiljön ställer högre krav på hög temperaturbeständighet, slitstyrka, utmattningsbeständighet och andra egenskaper hos metallmaterial. .

För vissa specifika metaller eller legeringsmaterial, oavsett om det är forskning och utvecklingstest i ett tidigt skede eller massproduktion i senare skede och som tas i bruk, kräver forskning eller erhåller högpresterande metallegeringsmaterial stöd av metallsmältningsutrustning, ytvärmebehandlingsutrustning, etc. Bland annat de många speciella uppvärmnings- eller smältningsmetoderna används induktionsvärmeteknik för att smälta och förbereda metallmaterial eller för att sintra och värmebehandla material i en viss process, vilket har spelat en avgörande roll.

Den här artikeln introducerar utvecklingsprocessen för vakuuminduktionssmältteknik och tillämpningen av induktionssmältteknik vid olika tillfällen. Jämför deras fördelar och nackdelar enligt strukturen hos olika typer av vakuuminduktionsugnar. Ser fram emot den framtida utvecklingsriktningen för vakuuminduktionsugnar, förklarar dess utvecklingstrend. Utvecklingen och utvecklingen av vakuuminduktionsugnar återspeglas främst i den gradvisa förbättringen av utrustningens övergripande struktur, den allt mer uppenbara trenden med modularisering och det mer intelligenta styrsystemet.

1. Vakuuminduktionssmältningsteknik

1.1 Princip

__kindeditor_temp_url__Induktionsvärmeteknik avser vanligtvis en teknik som använder principen om elektromagnetisk induktion för att erhålla induktionsström för material med bättre magnetisk känslighet för att uppnå syftet med uppvärmning under vakuumförhållanden. Den elektriska strömmen passerar genom den elektromagnetiska spolen som omger metallmaterialet med en viss frekvens. Den föränderliga elektriska strömmen genererar ett inducerat magnetfält, vilket orsakar en inducerad ström i metallen och genererar en stor mängd värme för att värma materialet. När värmen är relativt låg kan den användas i vakuuminduktionsvärmebehandling och andra processer. När värmen är hög räcker värmen som genereras för att smälta metallen och användas för att framställa metall- eller legeringsmaterial.

1.2, ansökan

1.2.1, vakuuminduktionssmältning

Vakuuminduktionssmältningstekniken är för närvarande den mest effektiva, snabbaste, lågkonsumerande, energibesparande och miljövänliga induktionsvärmetekniken för uppvärmning av metallmaterial. Denna teknik implementeras huvudsakligen i induktionssmältugnar och annan utrustning och har ett brett användningsområde. De fasta metallråvarorna placeras i en degel som är inlindad med en spole. När strömmen flyter genom induktionsspolen genereras en inducerad elektromotorisk kraft och en virvelström genereras inuti metallladdningen. När den aktuella värmen är större än hastigheten för värmeavledning av metallladdningen, ackumuleras värmen mer och mer. När man når en viss nivå smälter metallen från ett fast tillstånd till ett flytande tillstånd för att uppnå syftet att smälta metaller. I denna process, eftersom hela processen äger rum i en vakuummiljö, är det fördelaktigt att avlägsna gasföroreningarna inuti metallen, och det erhållna metallegeringsmaterialet är renare. Samtidigt, under smältningsprocessen, genom kontroll av vakuummiljön och induktionsvärmning, kan smälttemperaturen justeras och legeringsmetallen kan kompletteras i tid för att uppnå syftet med raffinering. Under smältprocessen, på grund av egenskaperna hos induktionssmältningstekniken, kan det flytande metallmaterialet inuti degeln omröras automatiskt på grund av interaktionen av elektromagnetisk kraft för att göra kompositionen mer enhetlig. Detta är också en stor fördel med induktionssmältningstekniken.

Jämfört med traditionell smältning har vakuuminduktionssmältning stora fördelar på grund av energibesparing, miljöskydd, bra arbetsmiljö för arbetare och låg arbetsintensitet. Med hjälp av induktionssmältningsteknik är det slutliga legeringsmaterialet mindre förorening och andelen av den tillsatta legeringen är mer lämplig, vilket bättre kan uppfylla processens krav på materialets egenskaper.

Vakuuminduktionssmältteknik har använts i stor skala, från induktionsugnar på flera kilogram för experimentell forskning till storskaliga induktionsugnar med en kapacitet på tiotals ton för faktisk produktion. På grund av sin enkla driftteknik är smältprocessen lätt att kontrollera och smälttemperaturen är snabb. , Den smälta metallen har fördelarna med enhetlig sammansättning och har stora tillämpningsmöjligheter och har utvecklats snabbt under de senaste åren.

1.2.2, vakuuminduktionssintring

Vakuumsintring avser sintring av metall-, legerings- eller metallblandningspulver till metallprodukter och metallämnen vid en temperatur under smältpunkten i en miljö med en vakuumgrad på (10-10-3Pa). Sintring under vakuum, det finns ingen reaktion mellan metall och gas, och ingen påverkan av adsorberad gas. Inte bara är förtätningseffekten bra, utan den kan också spela en roll för rening och minskning, minska sintringstemperaturen, och förhållandet mellan sintring vid rumstemperatur kan minskas med 100℃~150℃, Spara energiförbrukning, förbättra sintringsugnens livslängd och få produkter av hög kvalitet.

För vissa material är det nödvändigt att realisera bindningen mellan partiklar genom överföring av atomer genom uppvärmning, och induktionssintringstekniken spelar en uppvärmningsroll i denna process. Fördelen med vakuuminduktionssintring är att det hjälper till att reducera skadliga ämnen (vattenånga, syre, kväve och andra föroreningar) i atmosfären under vakuumförhållanden och undvika en rad reaktioner som avkolning, nitrering, uppkolning, reduktion och oxidation . Under processen minskar mängden gas i porerna och den kemiska reaktionen av gasmolekyler minskar. Samtidigt avlägsnas oxidfilmen på ytan av materialet innan materialet uppträder i vätskefasen, så att materialet binds tätare när materialet smälts och binds, och dess slitstyrka förbättras. styrka. Dessutom har vakuuminduktionssintring också en viss effekt på att minska produktkostnaderna.

Eftersom gasinnehållet är relativt lågt i en vakuummiljö kan konvektion och värmeledning ignoreras. Värmen överförs huvudsakligen från värmekomponenten till materialets yta i form av strålning. Valet baseras på den specifika sintringstemperaturen och materialets fysikaliska och kemiska egenskaper. Lämpliga värmekomponenter är också mycket viktiga. Jämfört med vakuummotståndsuppvärmning antar induktionssintring mellanfrekvenseffektuppvärmning, vilket undviker högtemperaturisoleringsproblemet hos vakuumugnar som använder motståndsuppvärmning i viss utsträckning.

För närvarande används induktionssintringsteknik främst inom stål och metallurgi. Dessutom, på speciella keramiska material, förbättrar induktionssintring bindningen av fasta partiklar, hjälper kristallkorn att växa, komprimerar hålrum och ökar sedan densiteten för att bilda täta polykristallina sintrade kroppar. Induktionssintringsteknik används också mer allmänt i forskningen av nya material.

1.2.3, vakuuminduktionsvärmebehandling

För närvarande bör det finnas mer induktionsvärmebehandlingsteknik huvudsakligen koncentrerad till induktionshärdningsteknik. Sätt in arbetsstycket i induktorn (spolen), när en växelström av en viss frekvens passerar genom induktorn, kommer ett växelmagnetiskt fält att genereras runt den. Den elektromagnetiska induktionen av det alternerande magnetfältet producerar en sluten virvelström i arbetsstycket. På grund av hudeffekten, det vill säga fördelningen av den inducerade strömmen på arbetsstyckets tvärsnitt är mycket ojämn, strömtätheten på arbetsstyckets yta är mycket hög och minskar gradvis inåt.

Den elektriska energin från högdensitetsströmmen på arbetsstyckets yta omvandlas till värmeenergi, vilket ökar temperaturen på ytan, det vill säga realiserar ytuppvärmning. Ju högre strömfrekvens, desto större strömtäthetsskillnad mellan ytan och arbetsstyckets inre, och desto tunnare värmeskikt. Efter att värmeskiktets temperatur överstiger stålets kritiska punkttemperatur kyls det snabbt ned för att uppnå ythärdning. Det kan vara känt från principen för induktionsuppvärmning att inträngningsdjupet för strömmen kan ändras på lämpligt sätt genom att justera frekvensen av strömmen genom induktionsspolen. Det justerbara djupet är också en stor fördel med induktionsvärmebehandling. Induktionshärdningsteknik är dock inte lämplig för komplicerade mekaniska arbetsstycken på grund av dess dåliga anpassningsförmåga. Även om ytskiktet på det kylda arbetsstycket har en större inre tryckspänning, är utmattningsbrottmotståndet högre. Men den är endast lämplig för löpande bandproduktion av enkla arbetsstycken.

För närvarande används tillämpningen av induktionshärdningsteknik huvudsakligen vid ythärdning av vevaxels och camaxels i bilindustrin. Även om dessa delar har en enkel struktur, men arbetsmiljön är hård, har de en viss grad av slitstyrka, böjmotstånd och motstånd mot delarnas prestanda. Utmattningskrav, genom induktionshärdning för att förbättra deras slitstyrka och utmattningsmotstånd är också den mest rimliga metoden för att uppfylla prestandakraven. Det används flitigt i ytbehandling av vissa delar inom bilindustrin.

2. Vakuuminduktionssmältningsutrustning

Vakuuminduktionssmältutrustning använder induktionssmältningsteknik för att realisera principen i faktisk användning genom matchning av mekanisk struktur. Utrustningen använder vanligtvis principen om elektromagnetisk induktion för att placera induktionsspolen och materialet i ett slutet hålrum och extrahera gasen i behållaren genom ett vakuumpumpsystem och sedan använda strömförsörjningen för att leda strömmen genom induktionsspolen till generera en inducerad elektromotorisk kraft och vara inne i materialet En virvel bildas och när värmealstringen når en viss nivå börjar materialet smälta. Under smältprocessen realiseras en serie operationer såsom effektkontroll, temperaturmätning, vakuummätning och kompletterande matning genom andra stödjande komponenter på utrustningen, och slutligen hälls den flytande metallen i formen genom degelinversionen för att bilda en metallgöt. Smälta. Huvudstrukturen för vakuuminduktionssmältningsutrustning inkluderar följande delar:

Utöver ovanstående komponenter bör vakuumsmältugnen också vara utrustad med en strömförsörjning, ett kontrollsystem och ett kylsystem för att ge energitillförsel för utrustningen för att smälta materialet och ge en viss mängd kyla i nyckeldelar för att förhindra att systemet överhettas och resultera i strukturell livslängd eller skada. För induktionssmältutrustning med specifika processkrav finns relaterade hjälpkomponenter, såsom transmissionsvagn, öppning och stängning av ugnsdörren, centrifugalgjutpanna, observationsfönster etc. För utrustning med mer föroreningar bör den också vara utrustad med ett gasfilter system osv. Det kan ses att, förutom de nödvändiga komponenterna, en komplett uppsättning av induktionssmältningsutrustning också kan realisera olika funktioner genom att lägga till andra komponenter enligt specifika processkrav och tillhandahålla bekväma förhållanden och implementeringsmetoder för metallberedning.

2.1. Vakuuminduktionssmältugn

Vakuuminduktionssmältugn är en smältutrustning som först smälter metall genom induktionsvärmning under vakuum och sedan häller flytande metall i en form för att erhålla ett metallgöt. Utvecklingen av vakuuminduktionsugnar började omkring 1920 och användes främst för att smälta nickel-kromlegeringar. Fram till andra världskriget främjade framstegen inom vakuumteknologin var vakuuminduktionssmältugnen verkligen utvecklad. Under denna period, på grund av efterfrågan på legeringsmaterial, fortsatte vakuuminduktionssmältugnar att utvecklas till storskaliga, från de första flera ton till dussintals ton ultrastora induktionsugnar. För att anpassa sig till massproduktion har, förutom förändringen i utrustningens kapacitet, induktionsugnens struktur också utvecklats från en cykelugn med en cykel som en enhet till en kontinuerlig eller halvkontinuerlig vakuuminduktionssmältning för laddning, mögel beredning, smältning och gjutningsoperationer. Kontinuerlig drift utan att stoppa ugnen sparar laddningstiden och väntetiden för götet att svalna. Den kontinuerliga produktionen ökar effektiviteten och ökar även legeringseffekten. Bättre tillgodose behoven för den faktiska produktionen. Jämfört med andra länder har de tidiga vakuuminduktionsugnarna i mitt land relativt liten kapacitet, huvudsakligen under 2 ton. Storskaliga smältugnar är fortfarande beroende av import från utlandet. Med utvecklingen under de senaste decennierna kan mitt land också utveckla storskalig vakuuminduktionssmältning på egen hand. Ugn, den maximala smältningen når mer än tio ton. VIM vakuuminduktionssmältugn utvecklad tidigare, med enkel struktur, bekväm användning och låg underhållskostnad, och har använts i stor utsträckning i faktisk produktion.

Den grundläggande formen av en vakuuminduktionssmältugn. Metallmaterial tillsätts till smältdegeln genom ett roterbart torn. Den andra sidan är i linje med degeln, och temperaturmätningen görs genom att föra ner termoelementet i den smälta metallen. Den smälta metallen drivs av vridmekanismen och hälls i formningsformen för att realisera smältningen av metallen. Hela processen är enkel och bekväm att använda. Varje smältning kräver en eller två arbetare för att slutföra. Under smältningsprocessen kan realtidstemperaturövervakning och justering av materialsammansättning uppnås, och det slutliga metallmaterialet är mer i linje med processkraven.

2.2. Vakuum induktionsmembran gasugn

För vissa material är det inte nödvändigt att slutföra hällningen i en vakuumkammare i processen, endast värmekonservering och avgasning i vakuummiljö krävs. På basis av VIM-ugnen utvecklas vakuuminduktionsmembrangasugnen i VID-avgasningsugnen gradvis.

Huvuddragen hos vakuuminduktionsavgasningsugn är kompakt struktur och liten ugnsvolym. En mindre volym bidrar till snabbare gasutvinning och bättre vakuum. Jämfört med konventionella avgasningsugnar har utrustningen relativt liten volym, låg temperaturförlust, bättre flexibilitet och ekonomi och är lämplig för flytande eller fast matning. VID-ugnen kan användas för smältning och avgasning av specialstål och icke-järnmetaller, och den måste hällas i formen under förhållandena i en atmosfärisk miljö eller en skyddande atmosfär. Hela smältprocessen kan förverkliga avlägsnandet av föroreningar såsom avkolning och raffinering av material, dehydrering, deoxidation och avsvavling, vilket bidrar till exakt justering av den kemiska sammansättningen för att möta processkraven.

Under ett visst vakuumtillstånd eller skyddande atmosfär smälts metallmaterialet gradvis genom uppvärmningen av induktionsavgasningsugnen, och den interna gasen kan avlägsnas i denna process. Om en lämplig reaktionsgas tillsätts i processen, kommer den att kombineras med kolelementet inuti metallen för att generera gasformiga karbider som ska avlägsnas från ugnen, vilket uppnår syftet med avkolning och raffinering. I hällprocessen behöver en viss skyddsatmosfär införas för att säkerställa att metallmaterialet som har avgasats isoleras från gasen i atmosfären och slutligen avslutas avgasningen och raffineringen av metallmaterialet.

2.3. Vakuuminduktionsavgasning hällugn

Vakuuminduktionsavgasningsugnen är utvecklad på basis av de två första smältteknikerna. 1988 tillverkade Leybold-Heraeus, föregångaren till det tyska ALD-företaget, den första VIDP-ugnen. Den tekniska kärnan i denna ugnstyp är en kompakt vakuumsmältkammare integrerad med induktionsspoldegeln. Den är bara lite större än induktionsspolen och innehåller bara induktionsspolen och degeln. Kablar, vattenkylningsrörledningar och hydraulisk omsättningsmekanism är alla installerade utanför smältkammaren. Fördelen är att skydda kablar och vattenkylda rörledningar från skador orsakade av stänk av smält stål och periodiska förändringar i temperatur och tryck. På grund av bekvämligheten med demontering och för att underlätta utbytet av degeln, är VIDP-ugnsskalet utrustat med tre ugnskroppar. En ugnsfoder för beredningsdegel förkortar produktionscykeln och förbättrar produktionseffektiviteten.

Ugnslocket stöds på ugnsramen och två hydrauliska cylinderpelare genom vakuumförsegling lagers. Vid hällning toppar två hydraulcylindrar ugnslocket på sidan och ugnslocket driver smältkammaren att luta runt vakuumet lager. I det lutande hälltillståndet finns det ingen relativ rörelse mellan smältkammaren och induktionsspoldegeln. Löparen är en viktig del av VIDP-ugnen. Eftersom konstruktionen av VIDP-ugnen isolerar smältkammaren från götkammaren, måste det smälta stålet passera genom vakuumröret in i götkammaren. Götkammaren är öppen och stängd med en fyrkantig sned sida. Den består av två delar. Den fasta delen ligger intill löparkammaren, och den rörliga delen rör sig horisontellt längs markbanan för att slutföra öppningen och stängningen av götkammaren. I viss utrustning är den rörliga delen utformad för att vara 30 grader, öppen till vänster och höger uppåt, vilket är bekvämt för lastning och lossning av götformar och dagligt underhåll och reparation av kranar. I början av smältningen lyfts ugnskroppen av den hydrauliska mekanismen nedan, förenas med ugnens övre struktur och låses med en speciell mekanism. Den övre änden av ugnskåpan är ansluten till matningskammaren genom ett vakuum ventil.

Eftersom endast smältdelen är innesluten i vakuumkammaren och hälls ut genom avledningsspåret, är ugnsstrukturen kompakt, smältkammaren är mindre och vakuumet kan kontrolleras bättre och snabbare. Jämfört med den traditionella induktionssmältugnen har den egenskaperna kort evakueringstid och låg läckagehastighet. Den ideala tryckregleringen kan uppnås genom att utrusta PLC-logikstyrsystemet. Samtidigt kan det elektromagnetiska omrörningssystemet stabilt röra om den smälta poolen, och de tillsatta elementen kommer att lösas enhetligt i den smälta poolen från topp till botten, vilket håller temperaturen nära konstant. När man häller pengar, värms löparen upp av det externa värmesystemet för att minska den initiala hällblockeringen av hällporten och skenans termiska sprickbildning. Genom att lägga till filterbaffel och andra åtgärder kan det lindra påverkan av smält stål och förbättra metallens renhet. På grund av den lilla volymen hos VIDP-ugnen är vakuumläckagedetektering och reparation enklare, och rengöringstiden i ugnen är kortare. Dessutom kan temperaturen i ugnen mätas med ett litet lättbyt termoelement.

2.4, induktionsvattenkyld degel

Den vattenkylda degeln elektromagnetiska induktionsvakuum levitationssmältmetoden är en smältmetod som har utvecklats snabbt de senaste åren. Det används främst för att framställa hög smältpunkt, hög renhet och extremt aktiva metall- eller icke-metallmaterial. Genom att skära koppardegeln i lika delar av kopparbladstrukturen, och vattenkylning passerar genom varje kronbladsblock, förstärker denna struktur den elektromagnetiska dragkraften, så att den smälta metallen pressas i mitten för att bilda en puckel och bryta sig loss från degelvägg. Metallen placeras i ett växlande elektromagnetiskt fält. Enheten koncentrerar kapaciteten i volymutrymmet inuti degeln och bildar sedan en stark virvelström på laddningens yta. Å ena sidan släpper det joulevärme för att smälta laddningen, och å andra sidan bildar det Lorentz kraft att smälta. Kroppen suspenderar och producerar kraftig omrörning. De tillsatta legeringselementen kan snabbt och jämnt blandas i smältan, vilket gör den kemiska sammansättningen mer enhetlig och temperaturledningen mer balanserad. På grund av effekten av magnetisk levitation är smältan ur kontakt med degelns innervägg, vilket förhindrar degeln från att förorena smältan. Samtidigt minskar det värmeledning och förbättrar värmestrålning, vilket minskar värmeavledningen av den smälta metallen och når en högre temperatur. För den tillsatta metallladdningen kan den smältas och hållas varm enligt önskad tid och inställd temperatur, och laddningen behöver inte bearbetas i förväg. Vattenkyld degelsmältning kan nå nivån för elektronstrålesmältning när det gäller att ta bort metallinneslutningar och avgasningsraffinering, medan förångningsförlusten är mindre och energiförbrukningen är lägre och produktionseffektiviteten förbättras. På grund av de beröringsfria uppvärmningsegenskaperna hos induktionsuppvärmning är effekten på smältan mindre, och den har en god effekt på framställningen av högre renhet eller extremt aktiva metaller. På grund av utrustningens komplexa struktur är det fortfarande svårt att realisera maglevsmältning för utrustning med stor kapacitet. I detta skede finns det ingen vattenkyld koppardegelsmältutrustning med stor kapacitet. Den nuvarande vattenkylda degelutrustningen används endast för experimentell forskning om smältning av små volymer.

3. Den framtida utvecklingstrenden för induktionssmältningsutrustning

Med utvecklingen av vakuuminduktionsvärmeteknik förändras ugnstyper ständigt för att uppnå olika funktioner. Från en enkel smält- eller uppvärmningsstruktur har den gradvis utvecklats till en komplex struktur som kan realisera olika funktioner och som är mer gynnsam för produktionen. För mer komplexa tekniska processer i framtiden, hur man uppnår exakt processkontroll, mäter och extraherar relevant information och minskar arbetskostnaderna så mycket som möjligt är utvecklingsriktningen för induktionssmältutrustning.

3.1, modulärt

I en komplett uppsättning utrustning är olika komponenter utrustade för olika användningskrav. Varje del av komponenten utför sin egen funktion för att uppnå sitt eget användningssyfte. För vissa ugnstyper, tillsats av vissa moduler för att göra utrustningen mer komplett, till exempel utrustad med ett komplett temperaturmätningssystem hjälper till att observera förändringarna av materialen i ugnen med temperaturen, och uppnå en mer rimlig kontroll av temperaturen; utrustad med en masspektrometer för att detektera materialsammansättningen. Justera tiden och sekvensen för att lägga till legeringselement för att förbättra legeringens prestanda i utvecklingsstadiet av processen; utrustad med en elektronpistol och jonpistol för att lösa problemet med smältning av vissa eldfasta metaller och så vidare. I framtidens induktionsmetallurgisk utrustning har olika kombinationer av olika moduler för att uppnå olika funktioner och för att möta olika processkrav blivit en oundviklig utvecklingstrend, och det är också en kombination och referens av olika områden. För att förbättra metallsmältningsprocessen och få material med bättre prestanda kommer modulär utrustning att ha en starkare konkurrenskraft på marknaden.

3.2. Intelligent kontroll

Jämfört med traditionell smältning har vakuuminduktionsutrustning en stor fördel för att realisera processkontroll. På grund av utvecklingen av datorteknik kan den vänliga driften av människa-maskin-gränssnittet, intelligent signalinsamling och rimlig programinställning i utrustningen enkelt uppnå syftet att kontrollera smältprocessen, minska arbetskostnaderna och göra operationen enklare och bekväm.

I den framtida utvecklingen kommer mer intelligenta styrsystem att läggas till vakuumutrustningen. För den etablerade processen kommer det att bli lättare för människor att exakt kontrollera smälttemperaturen genom det intelligenta styrsystemet, lägga till legeringsmaterial vid en specifik tidpunkt och genomföra en serie åtgärder av smältning, värmekonservering och gjutning. Och allt detta kommer att kontrolleras och registreras av datorn, vilket minskar onödiga förluster orsakade av mänskliga fel. För den repetitiva smältprocessen kan den realisera en mer bekväm och intelligent modern kontroll.

3.3. Informatisering

Induktionssmältningsutrustning kommer att generera en stor mängd smältinformation under hela smältningsprocessen, realtidsparameterändringarna för induktionsvärmeströmförsörjningen, laddningens temperaturfält, degeln, det elektromagnetiska fältet som genereras av induktionsspolen, metallsmältans fysikaliska egenskaper och så vidare. För närvarande realiserar utrustningen endast enkel datainsamling, och analysprocessen utförs efter att data extraherats efter att smältningen är avslutad. I framtiden kommer utvecklingen av informatisering, datainsamling och bearbetning, och analysprocessen oundvikligen att vara nästan synkroniserad med smältningsprocessen. Komplett datainsamling för de internt smälta materialen i metallurgisk utrustning, datorbehandling av data, realtidsvisning av det interna temperaturfältet och det elektromagnetiska fältet för utrustningen under den aktuella situationen, och signalöverföring, genom realtidsåterkoppling av olika data, bekvämt för människor Observation i realtid och justering av smältprocessen stärkte mänskligt ingripande och kontroll. I smältningsprocessen görs snabba justeringar för att förbättra processen och förbättra legeringsprestandan.

4 Slutsats

Med industrins framsteg har vakuuminduktionssmältningstekniken utvecklats enormt under de senaste decennierna med sina unika fördelar, och den spelar en viktig roll inom industriområdet. För närvarande, även om mitt lands vakuuminduktionssmältteknik fortfarande släpar efter utländska länder, kräver den fortfarande oförtröttliga ansträngningar från relevanta läkare för att förbättra konkurrenskraften på marknaden för mitt lands speciella smältutrustning och göra sitt bästa för att bli världens förstklassiga smältutrustning . Framkant.

Länk till denna artikel: Utvecklingen och trenden av vakuuminduktionssmältningsteknik

Reprint Statement: Om det inte finns några speciella instruktioner är alla artiklar på denna webbplats original. Vänligen ange källan för omtryck: https://www.cncmachiningptj.com

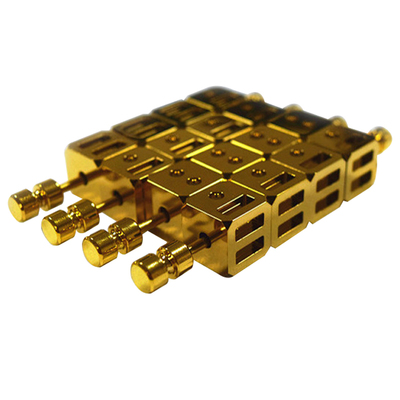

PTJ® är en skräddarsydd tillverkare som tillhandahåller ett komplett utbud av kopparstänger, delar av mässing och koppardelar. Vanliga tillverkningsprocesser inkluderar stansning, prägling, kopparsmide, wire edm-tjänster, etsning, formning och böjning, upprörande, het smide och pressning, perforering och stansning, trådvalsning och räffling, klippning, flerspindelbearbetning, extrudering och smide av metall och stämpling. Tillämpningar inkluderar samlingsskenor, elektriska ledare, koaxialkablar, vågledare, transistorkomponenter, mikrovågsrör, tomma formrör och pulvermetallurgi extruderingstankar.

PTJ® är en skräddarsydd tillverkare som tillhandahåller ett komplett utbud av kopparstänger, delar av mässing och koppardelar. Vanliga tillverkningsprocesser inkluderar stansning, prägling, kopparsmide, wire edm-tjänster, etsning, formning och böjning, upprörande, het smide och pressning, perforering och stansning, trådvalsning och räffling, klippning, flerspindelbearbetning, extrudering och smide av metall och stämpling. Tillämpningar inkluderar samlingsskenor, elektriska ledare, koaxialkablar, vågledare, transistorkomponenter, mikrovågsrör, tomma formrör och pulvermetallurgi extruderingstankar.

Berätta lite om ditt projekts budget och förväntad leveranstid. Vi kommer att planera med dig för att tillhandahålla de mest kostnadseffektiva tjänsterna för att hjälpa dig att nå ditt mål, du är välkommen att kontakta oss direkt ( sales@pintejin.com ).

- 5 Axelbearbetning

- Cnc fräsning

- Cnc vändning

- Bearbetningsindustrin

- Bearbetningsprocess

- Ytbehandling

- Metallbearbetning

- Plastbearbetning

- Pulvermetallurgi mögel

- Matrisgjutning

- Reservdelsgalleri

- Auto metalldelar

- Maskindelar

- LED Kylfläns

- Byggnadsdelar

- Mobila delar

- Medicinska delar

- Elektroniska delar

- Skräddarsydd bearbetning

- cykeldelar

- Aluminiumbearbetning

- Titanbearbetning

- Bearbetning i rostfritt stål

- Kopparbearbetning

- Mässing

- Superlegering bearbetning

- Titta på bearbetning

- UHMW -bearbetning

- Unilate Bearbetning

- PA6 -bearbetning

- PPS -bearbetning

- Teflonbearbetning

- Inconel-bearbetning

- Verktygsstålbearbetning

- Mer material